فهرست محتوا

نگهداری پیشگیرانه در هیدرولیک-1

قسمت اول

پیشگفتار

آیا تا به حال، در کارخانجات و محیطهای صنعتی حضور داشتهاید. چنانچه جواب شما مثبت باشد، به احتمال زیاد عناوین زیر را به دفعات مشاهده کردهاید:

واحد “تعمیرات و نگهداری”، “تعمیرات و نگهداری”، “بخش تعمیرات و نگهداری”، و …

از آنجا که صنایع مختلف در کشور ایران، در اکثر مواقع، تابع کشورهای پیشرفته و تولید کننده علم میباشند، لذا تمامی مدارک و مستندات موجود وابسته به آن نیز، طبعا از سوی این کشورها تدوین شده و در کشورهائی نظیر ایران، استفاده میشوند. حتما به خاطر دارید که در سالهای نه چندان دور، مبحث ایزو (ISO) و استفاده از نسخههای مختلف آن ، در ایران بسیار داغ شده بود و شرکتها به شدت تلاش میکردند تا بتوانند حداقل گواهینامه یک نسخه از ایزو،که با زمینه کاری آنها هماهنگ بود را به صورت صحیح و قانونی (نه از طریق راههای میانبر) اخذ نمایند.

از آنجا که مبحث ایزو، جدید بود و عموم کارشناسان شاغل در صنعت، اطلاع دقیقی از مفاد و الزامات آن نداشتند، لذا شرکتهای مختلف مشاور، با هدف تفسیر مفاد و الزامات و راهنمائی سایر شرکتها در راستای اخذ گواهینامههای مختلف، تشکیل گردیدند.

اما از نظر نگارنده، یک ایراد کلی در این راه وجود داشت. ISO و مباحث مختلف آن بسیار خوب بود و کارآئی آن برای کشورهای صنعتی ثابت شده بود. ISO دقیقا مانند یک دست کت و شلوار بسیار خوش دوخت و شیک بود. کت وشلواری که برای تهیه آن، از مرغوبترین پارچهها، دکمهها، آسترها و … استفاده شده بود و نهایتا، دوخت آن به بهترین و ماهرترین خیاطها سپرده شده بود. اما خیاط، برای برش پارچه و دوخت آن به یک طرح، با ابعاد و اندازه بسیار دقیق و کامل، نیاز داشت. البته پرواضح است که این طرح، با توجه به سایز مورد نظر طراح، قبلا تهیه شده بود و به همین علت به سرعت در اختیار خیاط قرار داده شد. کت وشلوار تهیه شده، تنها برازنده کسی بود، که با توجه به سایز، ابعاد و سایر ویژگیهای او و از همه مهمتر، با در نظر گرفتن نیازها و خواست او، طراحی و دوخته شده بود.

مبحث ایزو نیز، با توجه به الزامات، شرایط و از همه مهمتر، نیازهای شرکتهای تولیدکننده و پیشرو، تهیه شده بود و حال که قرار بود در ایران استفاده شود، ابتدا باید زیرساختارهای آن و از آن مهمتر، دلیل اصلی ایجاد آن برای متقاضیان تشریح میگردید. سپس باید به نوعی با نیازهای موجود در ایران همخوان و به بیانی دیگر، بومی سازی میشد.

متاسفانه، در بسیاری موارد، این استاندارد و الزامات آن، یا به درستی تفسیر نشد و یا اینکه متقاضی، درک صحیح آن را دریافت نکرد و به همین دلیل و به هیچ وجه راندمان خوبی از آن حاصل نشد.

مبحث “تعمیرات و نگهداری” نیز، یکی از موارد موجود در الزامات این استاندارد بود، اما نه به این صورت.

در استاندارد ISO و نیز در عمق تفکرات تدوین کنندگان اصلی آن، واژه Maintenance & Repair، وجود داشته و دارد که ترجمه صحیح آن، “نگهداری و تعمیرات” است و نه “تعمیرات و نگهداری”.

افراد بسیاری وجود دارند که مطلب فوق، از دید آنها، فاقد اهمیت باشد. کسانی که به جای واژه “نگهداری و تعمیرات”، از عنوان “تعمیرات و نگهداری” استفاده میکنند. جابجائی لغات در این عناوین مهم نیست، مهم این است که معنی واقعی واژه “نگهداری”، برای این دسته افراد، نهادینه نشده و درجه اهمیت آن نیز به درستی درک نشده است.

واقعیت این است که درک صحیح این مطلب، در واقع تفاوت بین شکست و پیروزی خواهد بود.

جمله زیر، برای تمامی صنعتگران شاغل در شرکتهای پیشرو، بسیار مهم است و از صمیم قلب، به آن اعتقاد دارند.

“The Difference Between Failure and Success is Doing a Thing Nearly Right, or… Doing a Thing, Exactly Right…”

به راستی نیز چنین است…

“تفاوت بین شکست و پیروزی در این است که، کاری را

تقریبا درست انجام میدهیم یا تحقیقا درست انجام میدهیم

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

علم هیدرولیک، نیز مانند سایر علوم، از این قاعده مستثنی نبوده و مبحث “نگهداری”، و پس از آن، “تعمیرات”، به ندرت برای شاغلین آن، حائز اهمیت است. در این مقاله سعی شده تا مباحث بسیار ساده، اما بسیار حیاتی موجود در زمینه نگهداری و تعمیرات سیستمهای هیدرولیک، طرح، و راهکارهای اجرائی آن توضیح داده شود.

بنابراین چنانچه در زمره افرادی هستید که کاهش هزینههای تعمیراتی سیستمها و تجهیزات هیدرولیک، برای شما حائز اهمیت است، لذا باید با یک برنامه مدون و تاثیرگذار نگهداری پیشگیرانه، کار را آغاز نمائید.

به جرات میتوان گفت که در یک سیستم هیدرولیک و در کنار تمامی المانهای موجود در آن، روغن هیدرولیک مهمترین و تاثیرگذارترین آیتم در تعیین عمر کاری سیستم و به تبع آن هزینههای نگهداری و تعمیرات آن، میباشد.

وظایف روغن هیدرولیک

روغن هیدرولیک وظایف متفاوتی را بر عهده دارد که مهمترین آنها عبارتند از:

- حامل انتقال انرژی

- روانکاری قطعات متحرک داخلی

- حامل انتقال گرما

- آببندی بین قطعات متحرک

- جذب ذرات ناخالضی از المانهای در حال کار و حمل آنها به سمت مخزن

و چنانچه به هر دلیل، یکی از این وظایف مختل شود، نتیجه، خرابی سیستم هیدرولیک خواهد بود. مهمترین عامل اختلال در عملکرد صحیح روغن هیدرولیک و انجام وظایف آن، به دلیل وجود آلودگیهای متفاوت موجود در روغن میباشد.

برای کاهش آلودگیها، عمدتا از فیلترها، که در محلهای مختلف یک سیستم هیدرولیک قابل نصب هستند، استفاده میشود.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

یک حقیقت در مورد فیلترها و فیلتراسیون وجود دارد:

“وظیفه فیلتر، تمیزکاری روغن، و هدف استفاده از فیلتر، کاهش هزینههای عملیاتی سیستم است”

6 اصل اساسی

به منظور کاهش هزینههای تعمیرات، کاهـــش میـــزان خـــرابیهای زودهنگام و نیز کاهش توقفات بدون برنامه ماشین آلات شش اصل زیر باید همواره مدنظر قرار گیرد:

- روغن هیدرولیک، همواره باید تمیز نگاه داشته شود.

- دما و ویسکوزیته روغن هیدرولیک، همواره باید در بازه بهینه، قرار داشته باشند.

- پارامترهای عملکردی و تنظیمات سیستم هیدرولیک، باید دقیقا مطابق با دستورالعمل اعلام شده از سوی تولید کننده، باشند.

- جدول الزامی تعویض و تعمیر دورهای قطعات تهیه، و قطعات قبل از خرابی، مطابق با آن، تعویض شوند.

- فرآیند تعویض و نصب مجدد، همواره مطابق با دستورالعملهای مدون، اجرا شود.

- برای تشخیص خرابی، از فرآیند آنالیز خرابی، پیروی شود.

متاسفانه هیچ کدام از موارد فوق، خود به خود انجام نمیشوند. بنابراین برای حصول اطمینان از عملکرد صحیح سیستم هیدرولیک و نیز افزایش عمر مفید آن، به یک برنامه مدون صحیح که متناسب با سیستم تهیه و تدوین شده است، نیاز خواهد بود. از آنجا که تمامی فعالیتهای بعدی، باید مطابق با این برنامه، پیگیری گردند، لذا تدوین و کیفیت تدوین آن بسیار مهم است . توصیه میشود تدوین آن، حتما به کارشناس خبره واگذار شود.

در قسمتهای بعد، به تفصیل، به موارد ششگانه فوق پرداخته خواهد شد.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

روغن هیدرولیک،همواره باید تمیز نگاه داشته شود

عنوان فوق، کاملا گویای کاری است که باید انجام شود.

“باید کاری انجام شود تا روغن هیدرولیک کاملا تمیز باقی بماند”

سوال اینجاست که تمیز بودن روغن هیدرولیک، باید چگونه تعریف، بررسی و صحهگذاری شود؟

برای شروع، باید ابتدا معیاری به عنوان مرجع برای سنجش میزان تمیز بودن روغن هیدرولیک تعریف شود. سپس با یک روش مدون و در زمانهای مشخص، از روغن هیدرولیک، با روشی صحیح و از مکانی مناسب، نمونه تهیه شده و سپس میزان تمیزی آن با معیار تعیین شده مقایسه گردد. چنانچه، تمیزی روغن کمتر از معیار تعریف شده باشد، باید به سرعت و با اتخاذ روشهای کارآمد، نسبت به اصلاح و رفع این ایراد اقدام گردد.

قبل از اینکه به جزئیات رویه فوق پرداخته شود، باید اهمیت تمیز بودن روغن و تاثیرات آلودگی موجود در روغن بر روی المانهای سیستم هیدرولیک، بررسی گردد.

به طور کلی، عمده آلودگیهای موجود در روغن عبارتند از:

- هوا

- آب

- ذرات معلق درون روغن

- و نیز هر ماده دیگری که عملکرد روغن هیدرولیک را مختل نماید

هر کدام از عوامل فوق، اثرات خاصی بر روی المانهای موجود در سیستم هیدرولیک بر جای میگذراند که به طور خلاصه عبارتند از:

- هوا با کاهش میزان روانکاری، افزایش نامتعارف درجه حرارت و نیز سوختگی آب بندها (Seals)، باعث خرابی المانهای هیدرولیک میگردد.

- آب و ناخالصیهای وابسته به آن، از طریق خوردگی، بروز پدیده کاویتاسیون و نیز کاهش لزجت، باعث صدمه دیدن المانهای هیدرولیک میگردد.

- ذرات معلق موجود در روغن نیز با افزایش سرعت خوردگی، باعث بروز خرابیهای شدید المانهای هیدرولیک میگردند.

اما سرعت تخریب المانهای هیدرولیک از طریق خوردگی، خود به عوامل زیر بستگی دارد :

- لقی داخلی بین قطعات سیستم

- اندازه ذرات معلق

- تعداد ذرات معلق در درون سیال هیدرولیک

- فشار کاری سیستم هیدرولیک

برای نمونه، میزان لقی داخلی موجود در برخی از المانهای پرکاربرد هیدرولیک، مطابق جدول زیر میباشد:

| نوع المان | لقی داخلی عمومی بر حسب میکرون |

| یاتاقانهای ضد اصطکاک لغزشی | 0.5 |

| یاتاقانهای غلتشی | 0.1 – 1.0 |

| پمپ تیغهای (فاصله نوک تیغه تا رینگ بادامکی) | 0.5 – 1.0 |

| پمپ تیغهای (فاصله بین تیغه و شیار روتور) | 5.0 – 13.0

|

| پمپ تیغهای (فاصله تیغه تا صفحات بالا و پائین روتور) | 0.5 – 10 |

| پمپ دندهای (فاصله دنده تا صفحات جانبی) | 0.5 – 5.0 |

| پمپ پیستونی (اُ-رینگ تا جداره سیلندر) | 0.5 – 5.0 |

| پمپ دندهای (فاصله نوک دنده تا بدنه) | 0.5 – 10 |

| شیر سروو (Spool to Sleeve) | 1.0 – 4.0 |

| شیرهای کنترل | 0.5 – 40 |

| یاتاقانهای هیدرواستاتیک | 1.0 – 25 |

| پمپ پیستونی (پیستون تا جداره سیلندر) | 5.0 – 40 |

| Servo Valve Flapper Wall | 18 – 63 |

| عملگرهای خطی | 50 – 250 |

| Servo Valve Orifice | 130 – 400 |

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

اندازه آلودگیها، بر حسب واحد میکرومتر، که در بسیاری موارد آن را میکرون مینامیم، محاسبه میشود. همانطور که میدانید، یک میکرومتر (میکرون)، یک میلیونیوم یک متر، و در سیستم انگلیسی، 39 میلیونیوم یک اینچ است. حداقل محدوده بینائی انسان در بازه 32 تا 40 میکرون است.

به خاطر داشته باشید که اغلب آسیــبهای وارده به سیســتم هیدرولیک و یا سیســتمهای روانکاری (حدود 85 درصد خرابیها) ، ناشی از آلودگیهایی است که اندازه آنها کمتر از 14 میکرون است. از آنجا که این آلودگیها، میکروسکوپی بوده و با چشم غیر مسلح دیده نمیشوند، لذا برای سنجش میزان آلودگی روغن، هرگز به چشمان خود اطمینان نکنید.

در جدول زیر، ابعاد برخی از موارد آشنا، جهت بازبینی و مقایسه، آمده است.

| نوع مورد | اندازه بر حسب میکرون |

| اندازه بلور نمک | 100 |

| قطر موی انسان | 70 |

| حداقل سطح بینائی انسان | 40 تا 32 |

| ذرات آرد | 25 |

| گلبولهای قرمز خون | 8 |

| باکتری | 2 |

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

به صورت کلی، ذرات آلودگی در دوشکل زیر طبقهبندی میگردند :

- Silt ، یا گل و لای، که به مرور زمان و به دلیل انباشت ذراتی با ابعاد کمتر از 5 میکرون، بوجود میآیند و به مرور زمان باعث بروز خرابی المانهای مختلف سیستم هیدرولیک میشوند.

- Chip ، یا ذره و خرده، که حاصل تراشههای ریز با ابعاد بیشتر از 5 میکرون و به جامانده از فلزات، مواد پلیمری و … بوده و در صورت وجود داشتن، به سرعت میتوانند باعث بروز خرابی گردند. با فرض پاک بودن روغن سیستم هیدرولیک در بدو کار، این ذرات پس از مدتی از المانهای در حال کار سیستم جدا شده و به روغن اضافه خواهند شد و چنانچه به موقع از روغن حذف نگردند باعث خرابی بیشتر المانها خواهند شد.

به طور کلی :

- ذراتی که اندازه آنها، بزرگتر از میزان لقی داخلی موجود بین قطعات هستند، الزاما خطرناک نبوده و تنها ممکن است باعث انسداد مسیرها گردند.

- ذراتی که اندازه آنها دقیقا با میزان لقیهای داخلی موجود بین قطعات برابر باشند، باعث اصطکاک سنگین و بروز خوردگی خواهند شد.

- اما ذراتی که اندازه آنها، کمتر از میزان لقی داخلی موجود بین قطعات هستند، در دراز مدت، بیشترین صدمات را به سیستم هیدرولیک وارد میسازند. اندازه این ذرات غالبا 5 میکرون و کمتر از آن بوده و همراه با عبور سیال، اثرات تخریبی سایشی بالایی بر روی المانهای مختلف برجای گذاشته و چنانچه در یک سیستم هیدرولیک تعداد قابل توجهی از آنها وجود داشته باشند، باعث ایجاد فرسایش شدید و زودرس در قطعات و المانهای هیدرولیک میگردند.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

حال، به یک مورد واقعی که چندی پیش، برای یک عدد پمپ هیدرولیک پیستونی، که بر روی یک عدد لودر متعلق به یکی از مشتریان این شرکت، رخ داده بود، توجه نمائید. طبق اطلاعات مندرج در بروشور این پمپ، عمر مفید اعلام شده برای این نوع پمپ هیدرولیک 12000 ساعت بود، اما متاسفانه تنها پس از 1700 ساعت (این زمان به صورت تقریبی و با درنظر گرفتن زمان نصب پمپ هیدرولیک نو و ساعت کاری روزانه، محاسبه گردید.)، این پمپ با اعلام خرابی و عدم کارکرد، از روی دستگاه باز شده و برای تست و تعمیر به این شرکت ارسال شده بود.

پس از انجام بارگزاری و نیز تستهای مرتبط، مشخص گردید که این پمپ به صورت کاملا صحیح کار میکند. اما دلیل عدم عملکرد آن، خوردگی شدید بوجود آمده، ناشی از وجود سطح بالای آلودگی موجود در روغن هیدرولیک دستگاه، بود.

حال که اثرات مخرب آلودگیهاو ذرات ناخالصی موجود در روغن هیدرولیک، توضیح داده شد، به توضیح روش تعیین سطح مجاز آن پرداخته خواهد شد.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

تعیین تعداد ذرات آلودگی و سطح مجاز آن

قبل از هر چیز الزامی است بدانیم سطحی از ذرات آلوده، همواره در روغن هیدرولیک، و حتی روغن تازه، وجود دارد. آنچه مهم است ابعاد و تعداد این ذرات است. سطح مجاز آلودگی، و به عبارتی بهتر سطح تمیزی روغن هر سیستم با توجه به نوع سیستم و المانهای بهکار رفته در آن، تعیین خواهد شد.

برای تعیین سطح تمیزی روغن، استانداردهای متفاوتی وجود دارند که معروفترین آنها عبارتند از:

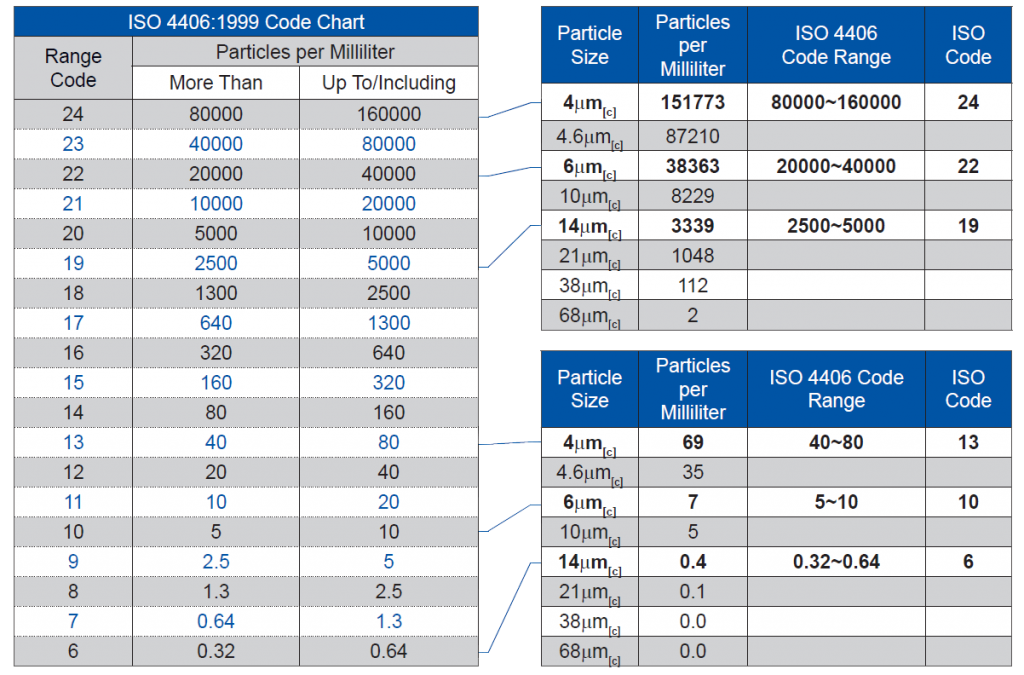

- ISO 4406-1999 (International Standard Organization)

- NAS 1638 (National Aerospace Standard)

- SAE 794 (Society of Automotive Engineers)

- SAE 4059 (Society of Automotive Engineers)

لازم به ذکر است که استاندارد SAE 749 قدیمی بوده و تنها در راهنمای ماشینآلات و متون قدیمی هیدرولیک وجود دارد. استاندارهای SAE 4059 و NAS1638 نیز عمدتا در سیستمهای هیدرولیک صنایع هوافضا به کار برده میشوند. اما استاندارد ISO 4406 به صورت گستردهای برای تعیین سطح تمیزی روغن مورد استفاده قرار میگیرد.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

در جدول بعد، سطوح تمیزی قابل قبول برای چند سیستم مختلف، و با توجه به استانداردهای فوق، آمده است.

| نوع سیستم هیدرولیک | حداقل سطح تمیزی توصیه شده | حداقل سطح فیلتراسیون بر حسب میکرون (βx≥100) | ||

| 15/13/10 | 4 | 1 | ||

| 5 | 2 | 3-5 | ||

| 6 | 3 | 5-10 | ||

| 7 | 4 | 10-12 | ||

| 20/18/15 | 9 | 6 | 12-15 | |

| 10 | – | 15-25 | ||

| 12 | – | 25-40 | ||

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

در استاندارد ایزو، سه سایز برای شناسایی ذرات ناخالصی در نظر گرفته شده است:

- بزرگتر از 4 میکرون

- بزرگتر از 6 میکرون

- بزرگتر از 14 میکرون

حال بر اساس شمارش تعداد ذرات فوق در 100 میلیلیتر از سیال روغن، سطح تمیزی اعلام میگردد. لازم به ذکر است که اعداد درج شده در استاندارد ایزو، که با عنوان ” کد محدوده (Range Code) ” شناخته میشوند، معرف تعداد ذرات بوده و به صورت توان عدد 2 بیان میشوند. این اعداد از سمت چپ به راست به ترتیب معرف تعداد ذرات بزرگتر از 4 میکرون، بزرگتر از 6 میکرون و بزرگتر از 14 میکرون میباشند. از آنجا که تعداد ذرات بزرگتر از 4 میکرون، شامل ذرات 6 میکرون و 14 میکرون، و نیز تعداد ذرات بزرگتر از 6 میکرون، شامل ذرات 14 میکرون، نیز خواهد بود لذا اعداد کدهای محدوده، از سمت چپ به راست، کوچکتر میشوند.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

برای مثال سطح تمیزی 12/15/17 به صورت زیر تفسیر میشود:

- تعداد ذرات ناخالصی با ابعاد بزرگتر از 4 میکرون بین 216 (65536) تا 217 (131072) خواهد بود.

- تعداد ذرات ناخالصی با ابعاد بزرگتر از 6 میکرون بین 214 (16384) تا 215 (32768) خواهد بود.

- تعداد ذرات ناخالصی با ابعاد بزرگتر از 14 میکرون بین 211 (2048) تا 212 (4096) خواهد بود.

بنابراین برای تعیین حدود پایین و بالا هر عدد کد محدوده، مثلا X، باید به صورت زیر عمل نمود:

حد پایین: 2x-1

حد بالا: 2x

در مثال فوق عدد 17، معرف تعداد ذرات با ابعاد بزرگتر 4 میکرون، عدد 15، معرف تعداد ذرات بزرگتر از 6 میکرون و عدد 12 معرف تعداد ذرات بزرگتر از 14 میکرون است و همانطور که مشاهده میشود 17 بزرگتر از 15 و عدد 15 بزرگتر از 12 است.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

در جدول فوق کد محدودههای استاندارد ایزو (از 6 تا 24) و تعداد حداقل و حداکثر گرد شده در یک میلی لیتر آمده است. برای محاسبه تعداد در 100 میلیلیتر، این اعداد را باید در 100 ضرب نمود.

ادامه مطلب نگهداری پیشگیرانه در هیدرولیک-1

به خاطر داشته باشید که سطح تمیزی روغن تازهای که درون یک بشکه به شما تحویل میگردد 18/21 است (ذرات بیشتر از 4 میکرون در نظر گرفته نشده است). حال تصور نمایید که یک پمپ با دبی 25 گالن بر دقیقه، به طور مداوم و به مدت یک سال با این روغن کار کند. و فرض کنید که هیچ نوع ذرات آلوده کننده جدید ناشی از خوردگیهای داخلی و خارجی به آن اضافه نشود. آیا میدانید در خلال مدت یکسال، پمپ مورد نظر چه میزان ذرات آلاینده را جابجا خواهد کرد؟؟؟؟

بیش از یک و نیم تن ذرات آلاینده و خورنده توسط پمپ مورد نظر جابجا میشود

بنابراین هرگز روغن تمیز خریداری شده را مستقیما وارد مخزن سیستم هیدرولیک نکنید.

امیدواریم مطلب ” نگهداری پیشگیرانه در هیدرولیک-1 ” برای شما کاربر گرامی مفید واقع شده باشد.

در صورت تمایل به مطالعه مطالب آموزشی مشابه ” نگهداری پیشگیرانه در هیدرولیک-1 ” و یا مشاهده فیلم های آموزشی میتوانید به قسمت مطالب آموزشی وب سایت و یا کانال اینستاگرام شرکت به ادرس Instagram.com/AltonSegal مراجعه فرمایید.

در استاندارد ایزو، چند سایز برای شناسایی ذرات ناخالصی روغن هیدرولیک در نظر گرفته شده است؟

در استاندارد ایزو 4406، سه سایز 4، 6 و 14 میکرون برای ذرات ناخالصی روغن هیدرولیک در نظر گرفته شده است.

آیا روغن هیدرولیکی که خریداری میشود، نیاز به فیلتر شدن دارد؟

آری، سطح تمیزی روغن هیدرولیک نو (بدون در نظر گرفتن ذرات بیشتر از 4 میکرون، 18/21 است که حتمن باید از فیلتر عبور داده شود و سپس وارد مخزن روغن هیدرولیک گردد.

آیا مبحث نگهداری پیشگیرانه در هیدرولیک-1 ادامه دارد؟

آری، به زودی ادامه این مبحث ارائه خواهد شد

" />

" />

" />

" />

دیدگاهتان را بنویسید